-

技術(shù)要求

3 技術(shù)要求

3.1 材料

自鉆自攻螺釘應(yīng)使用滲碳鋼或熱處理鋼制造。

3.2 金相性能

3.2.1 表面硬度

熱處理后自鉆自攻螺釘?shù)谋砻嬗捕葢?yīng)≥530HV0.3。

3.2.2 芯部硬度

熱處理后的芯部硬度為:

——320HV5~400HV5 用于螺紋規(guī)格≤ST4.2;

——320HV10~400HV10 用于螺紋規(guī)格>ST4.2。

推薦的最低回火溫度為330℃。

應(yīng)避免275~315℃的回火溫度范圍,以便將回火馬氏體脆斷風險減少到最低程度。

3.2.3 滲碳層深度

滲碳層深度應(yīng)符合表1給出的數(shù)值。

表1 滲碳層深度

螺紋規(guī)格

滲碳層深度

min

max

ST2.9和ST3.5

0.05

0.18

ST4.2~ST5.5

0.10

0.23

ST6.3

0.15

0.28

3.2.4 顯微組織

在熱處理后自鉆自攻螺釘?shù)娘@微組織中,表面硬化層和芯部之間不應(yīng)出現(xiàn)帶狀鐵素體。

3.2.5 氫脆

電鍍自鉆自攻螺釘存在因氫脆而斷裂的危險。因此,應(yīng)由制造者和(或)電鍍者采取措施,包括按GB/T 3098.17 進行試驗檢查,以控制該危險的發(fā)生。

GB/T5267.1中有關(guān)電鍍緊固件消除氫脆的測量要求,也應(yīng)予以考慮。

3.3 機械性能

3.3.1 鉆孔性能

螺釘鉆削部分應(yīng)能在4.2.1規(guī)定的試驗條件下,鉆出為擠壓與螺釘配合的內(nèi)螺紋所需要的預(yù)制孔。

3.3.2 螺紋成型性能

在按3.3.1鉆出的預(yù)制孔中,自鉆自攻螺釘應(yīng)能擠壓出與其配合的內(nèi)螺紋,并在擰入4.2.1.1規(guī)定的試驗板時,螺釘螺紋無變形。

3.3.3 扭轉(zhuǎn)強度

按4.2.3規(guī)定的試驗方法對自鉆自攻螺釘進行試驗時,其扭轉(zhuǎn)強度應(yīng)能保證螺釘?shù)钠茐呐ぞ刂档扔诨虼笥诒?的規(guī)定。

-

試驗方法、扭矩扳手

4 試驗方法

4.1 金相性能試驗

4.1.1 表面硬度試驗

表面硬度試驗按GB/T 4340.1規(guī)定。壓痕盡可能在平面部分,并優(yōu)先在螺釘頭部。

4.1.2 芯部硬度試驗

芯部硬度試驗按GB/T 4340.1規(guī)定,并應(yīng)在橫向顯微截面上進行。

4.1.3 滲碳層深度測定

表面滲碳層深度應(yīng)采用顯微鏡在縱向顯微截面上,牙頂與牙底中間部分的牙側(cè)處進行,或?qū)?/span>≤ ST4.2的螺釘在螺紋牙底處進行測定。

仲裁試驗,應(yīng)在金相試件的螺紋輪廓上用試驗力為300 g的顯微維氏硬度進行。滲碳層深度應(yīng)自超過芯部實際硬度30HV的點起計算。

4.1.4 顯微組織試驗

顯微組織試驗應(yīng)按相應(yīng)金相檢驗標準進行。

4.2 機械性能試驗

4.2.1 鉆孔和攻絲試驗

4.2.1.1 試驗裝置

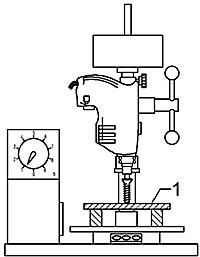

圖1 為試驗裝置示例。

試驗板應(yīng)由含碳量≤0.23%的低碳鋼制成,其硬度為110HV30~165HV30(按GB/T4340.1測定)。試驗板的厚度應(yīng)符合表2規(guī)定。

1—試驗板

圖1 鉆孔和攻絲試驗裝置

表2 鉆孔和攻絲試驗數(shù)據(jù)

螺紋規(guī)格

試驗板厚度1)/mm

軸向力/N

擰入時間/S

max

載荷下螺釘轉(zhuǎn)速/mm -1

ST2.9

0.7+0.7=1.4

150

3

1800~2500

ST3.5

1+1=2

150

4

1800~2500

ST4.2

1.5+1.5=3

250

5

1800~2500

ST4.8

2+2=4

250

7

1800~2500

ST5.5

2+3=5

350

11

1000~1800

ST6.3

2+3=5

350

13

1000~1800

1) 試驗板厚度可以由兩塊鋼板組成。這些數(shù)值僅適用于驗收檢查。

4.2.1.2試驗程序

將有鍍層或無鍍層的(按使用要求)螺釘試件擰入試驗板,直至有一扣完整螺紋穿過試驗板。

表2規(guī)定的軸向力和螺釘轉(zhuǎn)速適用于鉆孔和攻絲過程。

4.2.2 鉆孔檢驗

需經(jīng)雙方協(xié)議,可進行鉆孔檢驗。為此,所使用的試驗板應(yīng)符合4.2.1.1的要求,其厚度應(yīng)符合表3規(guī)定。試驗板上鉆孔的部分,應(yīng)先沖出定位點。鉆透試驗板后,鉆孔的最大尺寸應(yīng)不超出表3規(guī)定的極限。

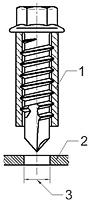

圖2的試驗夾具是對圖1試驗裝置的補充。套簡內(nèi)徑應(yīng)比螺紋大徑約加大0. 25 mm。套筒長度的選擇應(yīng)使鉆頭部分能伸出套筒。

表2規(guī)定的軸向力也可用于指導安裝自鉆自攻螺釘。如果超過這些數(shù)值,該鉆頭部分可能因斷裂或過燒產(chǎn)生局部損壞。

1—套筒;2—試驗板;3—鉆孔

圖2 鉆孔試驗夾具

表3 鉆孔試驗數(shù)據(jù)

螺紋規(guī)格

板的厚度

孔徑

min

max

ST2.9

1

2.2

2.5

ST3.5

1

2.7

3.0

ST4.2

2

3.2

3.6

ST4.8

2

3.7

4.2

ST5.5

2

4.2

4.8

ST6.3

2

4.8

5.4

4.2.3 扭矩試驗

螺釘試件應(yīng)夾緊在與螺釘螺紋相匹配的螺紋開合模或其他裝置內(nèi),螺釘夾緊部分不應(yīng)損傷。

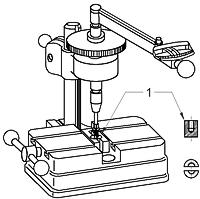

圖3為試驗裝置示例。夾緊后,至少有兩扣完整螺紋伸出夾緊裝置,除螺釘鉆頭部分外至少有兩扣完整螺紋牢固地夾緊在開合模內(nèi)。在螺釘短規(guī)格的情況下,應(yīng)牢固地夾緊整個螺紋,但螺釘頭部不應(yīng)承受夾緊力。

用經(jīng)標定的扭矩—測量裝置,對螺釘施加扭矩直至斷裂。螺釘應(yīng)符合表4規(guī)定的破壞扭矩。

1—帶自攻螺紋的盲孔開合模

圖3扭矩試驗裝置

表4 破壞扭矩

5 扭矩扳手螺紋規(guī)格

破壞扭矩

min

ST2.9

1.5

ST3.5

2.8

ST4.2

4.7

ST4.8

6.9

ST5.5

10.4

ST6.3

16.9

用于扭矩試驗的扭力扳手,測量誤差應(yīng)在規(guī)定扭矩值的±3%以內(nèi)。也可使用能顯示扭矩且精度相當?shù)膭恿ρb置。

仲裁試驗時應(yīng)使用手動扭力扳手。

更多相關(guān)數(shù)據(jù)